媒体聚焦

《湖北之声》:追光者 叶祖福 | 他用自主创新点亮“最亮的光”

2021-11-16一束光的力量有多大?如果把光用于制造领域,它的最高精度可以达到一根头发丝直径的百分之一,它也因此被称为“最亮的光”“最准的尺”“最快的刀”。目前,激光加工技术已成为全球制造业领域的高端前沿技术。毫不夸张地说,大到飞机、轮船,小到厨卫、电器,天上飞的、地上跑的,水里游的......激光作为先进的加工利器被广泛运用于装备制造领域的方方面面,更与我们的生产生活息息相关。

位于光谷的华工科技子公司华工激光是中国最大的激光设备制造商之一,它脱胎于华中科技大学激光加工国家工程研究中心,是中国高校成果转化的先行者,孕育出了一批全国乃至全球首创的科研成果。在这里,华工激光焊接自动化产品线总经理叶祖福16年来和团队一起,一次又一次突破“卡脖子”难题,实现多个技术产品从无到有,从一束光出发到开启智能制造的新征程。我们一起来听叶祖福的追光故事。

叶祖福在湖北之声开放麦《追光者》现场

因为客户的急切需求,我们一举打破国外技术垄断

2006年,怀揣着在激光加工领域创新图强的初心梦想,我加入了华工科技产业股份有限公司旗下子公司华工激光,开始了我的“追光”之路。其实,我是学机械设计的,在加入华工激光之前可以说和激光从未打过交道。进入公司以后,我从技术员、研发工程师一路干起,跟着经验丰富的工程师边学边做。

叶祖福现场查看激光弱化设备

那时,华工激光刚刚开始涉足压力容器激光焊接设备的自主研发,刚进入公司的我也因此加入了研发团队。压力容器是一种能够承载压力的密闭性设备,能广泛应用于电力、石油化工、环保、新能源等行业。相较于过去人工焊接或者电阻焊的传统工艺,压力容器激光焊接速度快、质量好、无污染,无疑是更好的选择。然而,激光焊接在当时的中国是一项新兴应用技术,国内还没有企业能够独立生产出这一设备,几乎全部依赖进口。进口设备的价格不仅昂贵,而且由于国外技术封锁,一旦设备出了问题,发回国外返修一去一回最快也得三个月,这对于时间就是金钱的企业来讲,是不能承受之痛。

2007年,江苏南通的一家国企主动找上门询问:“这种设备,你们能做出来吗?”原来,这家企业去国外考察激光焊接设备时,国外企业报出的1000万的天价让他们打了退堂鼓。一次偶然的机会,这家企业了解到我们公司,希望我们能攻克这一难题,生产出性价比更高的国产设备。为满足客户需求,我们和华中科技大学的教授团队成立联合研发队伍,认真借鉴国外领先技术,经过不断改良、测试,历时一年多,终于在2008年做出了足以媲美进口产品的压力容器激光焊接设备,也一举打破了国外的技术垄断,填补了国内空白。

不仅要占据国内市场,还要拿下国外订单

叶祖福在某设备现场指导解决工艺问题

尽管我们生产出了国内首台压力容器激光焊接设备,但我们的第一代产品仍然存在颜色不纯、稳定性不够等各种问题。2012年,我们接到了山东泰安一家企业的订单,但这家企业对我们的焊接质量提出了更高的要求:需要一次性合格率达到100%。那一年,华工激光刚成立焊接产品部,由我担任这个部门的主要负责人。当时,这一业务刚刚起步,整个部门才二十几个人,很多工作都是摸着石头过河。针对客户需求,我和我的团队想了很多办法,前后调试了一个多星期,始终没有好的进展。为此,我专程去华中科技大学请来一位退休的教授帮忙支援。这位教授和我一起去客户现场,陪着我们熬了一个通宵后,最终解决了这一疑难杂症,不仅达到了客户的要求,也让我们对这个产品的研发实现了重要的突破。一直到现在,我们仍在不断研究改进,推出了平台式、拖拽式等多款压力容器焊接设备,近三年来已交付近40套压力容器激光焊接设备,单款产品营收超过1亿元。目前华工激光的压力容器激光焊接产品占据了国内90%以上的市场份额。

不仅如此,我们的设备性能、性价比和响应能力都已远超国外品牌。就在去年,我们的产品打败国外知名企业,拿到了1000多万元的订单。当时,欧洲一家大型设备制造商在广州的分公司想要采购两台压力容器激光焊接设备,决定在华工激光和欧洲一家知名公司中二选一。广州的这家分公司经过多次实地考察、综合对比后,认为我们的产品质量、焊接稳定性和性价比等方面都毫不逊色于国外。然而,这家欧洲的制造商却以一个指标的差异为由,向我们提出异议,并要求我们的指标和国外产品做到一模一样。为满足客户的要求,我们再一次请来了华中科技大学的专家团队,在他们的指导下,我们调整了工艺,用两个星期的时间达到了客户的要求,并顺利拿下这一订单。

摔倒了还要继续干!只为打赢一场艰难的阻击战

除了压力容器,激光技术还以高精度、柔性化、低成本、高效率等优势,广泛应用汽车整车、汽车零部件等各个方面的智能制造。然而,这条自主创新的道路对于我们来说也走得艰难崎岖。首先,和国外企业相比,我们起步晚,需要在短时间内攻克的技术难点多;其次,汽车行业为了快速推出新车型、抢占市场,每一个订单都时间紧、任务重,要求我们加班加点、快速解决问题,这对于我们来说,每一次任务都是一场硬仗。

我印象最深的一次是在2012年的冬天,那一年我上任焊接部产品部经理的我接到了一个十万火急的订单。长春英利汽车部件有限公司想向我们购买一套激光远程焊接系统用于奥迪q5的脚踏板的生产,并要求我们在两个多月的时间里完成所有调试并正式生产。过去,这一设备都是国外生产的,对于我们来说确实是一桩不小的挑战。接下订单后,我们马不停蹄奔赴长春。抵达长春时正下着大雪,零下20摄氏度的气温刺骨的冷,尽管如此,我们一刻也没有迟延,马上投入到工作中。由于时间紧,许多核心物料无法及时到位,尤其是从国外购买的机器人和光纤激光器迟迟无法到位,我们只能带着一大堆来不及组装的散件到工厂现场安装调试。为了确保工期,我和我的同事们整整三个白天两个晚上没有睡觉,有的人困得站着就睡着了,还有一些人在工作的间隙趴在地上睡。在一次设备调试的过程中,我不小心从一米多高摔了下来,仅仅在医院里住了一个晚上,我强行出院,继续回到项目上投入工作。就这样加班加点、不眠不休地工作,我们攻克一个个技术难关,组装出国内第一套激光远程焊接系统。

我们的付出得到了客户的感动和信任,也换来了源源不断的订单。我也更加深刻地认识到一定要把技术牢牢地抓在自己的手里,坚持走自主研发的道路,才能打破国外技术垄断,从过去做低附加值的组装工厂变身为能与国外企业相媲美的系统集成商。

我们用9个月的时间完成了德国企业耗时两年的研究

全球首台铝合金电池托盘激光填丝焊智能装备

我们的设备应用还从传统燃油车延伸拓展至新能源汽车领域。2018年12月,华工科技与宝马汽车(中国)电池托盘核心供应商凌云集团正式签约,打造了全球首台铝合金电池托盘激光填丝焊智能装备。其实,在我们签约时,国外竞争对手已经就这个项目研究了一年左右的时间。宝马决定在国内寻找供应商,抱着试一试的心态找到了我们。这个装备当时研究的难点是在哪里?首先,它是国内首套铝合金的电池托盘,需要将托盘的平面度要求控制在两毫米以内,这对于我们来说难度还是非常大的。在华中科技大学专家教授的指导下,我们研究出了“反变形技术”,解决了铝合金在焊后热处理过程中的变形问题。在调试的过程中,我们又遭遇了激光器烧光纤的突发状况。为此,我们一个星期驻守在项目上,不断查阅资料、向专家教授请教,从工艺、光学配比、设备结构去一点点地分析、实验,终于攻克了难题。我们用9个月的时间完成了德国企业耗时两年的研究,我们的设备做出的样件,通过了汽车主机厂一系列严格的测试,检测数据全部达标。

继宝马项目后,我们又接连中标上汽大众、上汽通用等汽车新能源电池托盘项目,打造了国内首条高强钢电池托盘激光焊接生产线、国内首套高强钢电池托盘激光扫描焊智能装备等项目,产品国内市场占有率已达60%。

高水平科技自主自强,我一直走在“追光”的路上

叶祖福在某新能源汽车厂指导工装夹具改进

16年来,我和团队一起自主创新,破解了一个个“卡脖子”难题。我们在激光焊接领域确立了牢固的技术优势,见证了、也成就了许多个中国第一。成绩的背后,是华工科技在激光制造领域深耕所获得的丰富经验,是产学研用协同创新的成果,是企业对科研创新的重视和投入,对科研人员充分的激励和给予更大的容错空间。

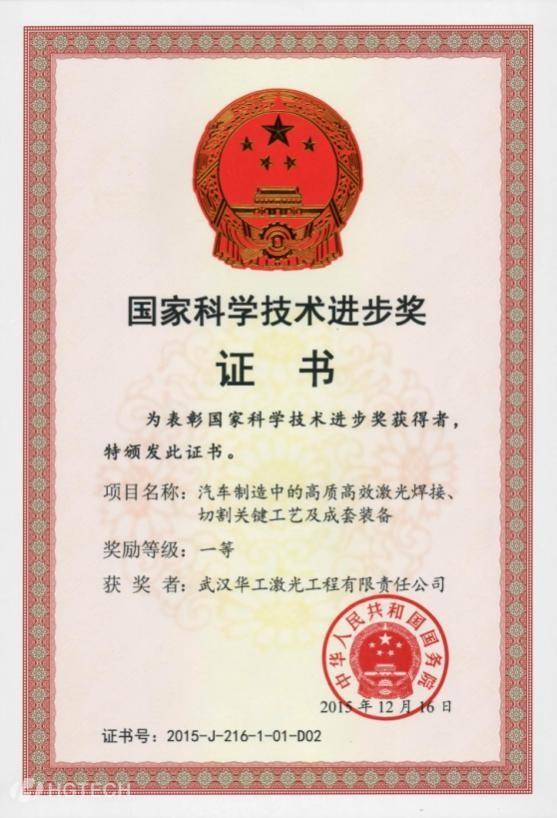

华工激光荣获国家科学技术进步一等奖证书

今年6月28日,习近平总书记来到华工激光考察时强调“把科技的命脉掌握在自己手中。”聆听总书记的话语,我更感责任重大。党的二十大报告提出,要以国家战略需求为导向,集聚力量进行原创性引领性科技攻关。近年来,我们积极融入国家战略,通过前瞻性研究不断聚焦业务,分出了压力容器、新能源等4个产品部,立足“行业领先”“国产替代”,重点打造“专精特新”,有核心技术的产品。

从无到有,从落后到赶超,在智能制造的追光之路上,我深刻地感受到自主创新是企业的立身之本,要自立自强便不能依赖他人、受制于人。如今,我不仅是一线研发人员,更肩负着带领团队开展协同研发攻关的重任,在今后的工作中,我将始终牢记总书记的嘱托,在科技自立自强的征程上不懈奋斗,为建设制造强国贡献力量。

编后语:“就像激光器所出的光束一样,一切准备就绪,在需要的那一刻,完成能量的聚焦。”因为这一束光,叶祖福和他的团队不畏艰难、奋力拼搏,坚定不移地行走在自主创新的道路上;因为这一束光,华工科技不断突破核心器件国产化行业瓶颈,提高国产替代率,实现高水平科技自立自强,助力中国制造由“制造”向“智造”转型。

创新至上,追光不止,在国家高水平科技自立自强的主战场上,以华工科技为代表的光谷高科技企业必将披荆斩棘、破浪前行。

- 上一篇:央视《新闻联播》聚焦中国光谷,关注华工科技创新图强2023-02-01

- 下一篇:《光明日报》:华工科技自主创新破焊接“卡脖子”关2022-07-08